Üretim Birimleri

Üretim birimlerimiz, talaşlı imalat, saç parça şekillendirme ve kalıp imalat alanlarında son teknoloji ekipmanlar ve uzman kadrosuyla sektörde öne çıkan kalite ve yenilikçi çözümleri sunmaktadır.

Üretim Birimleri

Ölçüm ve Test Laboratuarı

“Ölçüm laboratuvarımızda parçalarımız ve kalıplarımız üç boyutlu koordinat ölçüm cihazı kullanılarak ölçülebilmektedir. Ayrıca parçalar üzerindeki çok küçük formlar dahil profil tarama cihazı kullanılarak boyutsal kontrol edilebilmektedir.

Test laboratuvarımızda yüzey işlem testleri, metalografik incelemeler, yüzey ve çekirdek sertlik kontrolleri, kaynak makro testleri de yapılabilmektedir.”

Üretim Birimleri

Pres

“Pres bölümümüzde 160 tondan 200 tona kadar C tipi mekanik presler, 250 tondan 2500 tona kadar H tipi mekanik presler ve 350 tondan 2500 tona kadar H tipi hidrolik presler kullanılarak sac parça şekillendirilmesi yapılmaktadır.

H tipi mekanik tezgahlarımızda 12 mm kalınlığa ve 1300 mm genişliğe kadar saclar rulo olarak beslenerek progresif kalıplarda şekillendirilebilmektedir.

Bünyemizde bulunan 630 tonluk ve 800 tonluk dar tablalı mekanik presler kullanılarak kalın sacların kesilmesi ve şekillendirilmesi işlemleri de kolaylıkla yapılabilmektedir.”

Üretim Birimleri

Talaşlı İmalat

“Talaşlı imalat birimimizde;

- İndeksler

- Revolver

- Silindirik taşlama

- Tornalar (CNC ve Konvansiyonel)

- Dikey İşleme Merkezleri

kullanılarak dairesel ve özel kesitli malzemeler işlenebilmekte, diş çekme işlemleri yapılabilmektedir.

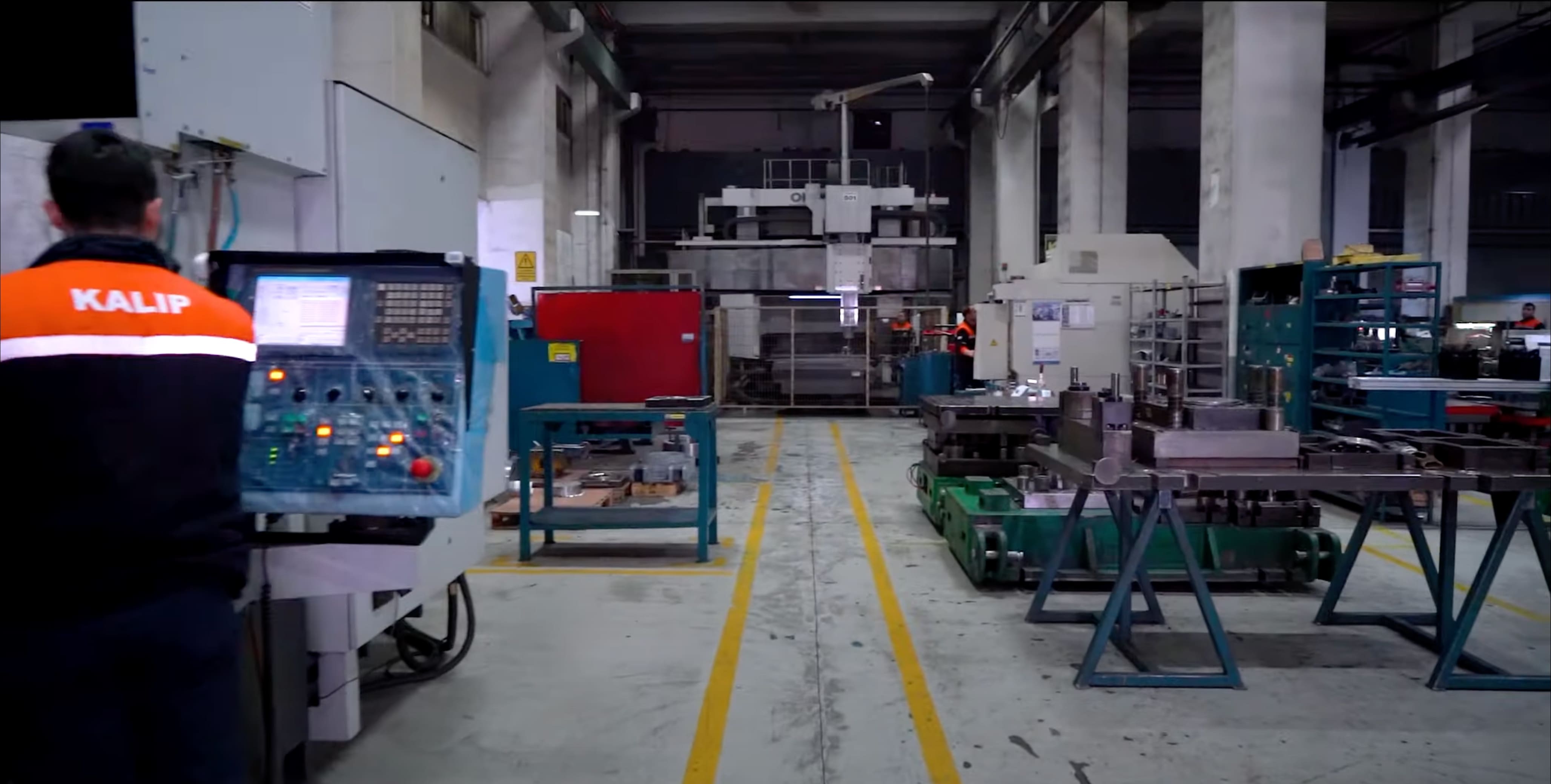

Üretim Birimleri

Kalıp

Kalıp üretim birimlerimizde konvansiyonel kalıpçılık tezgahları yanı sıra beş eksen ve yüksek devir işleme yeteneklerine sahip CNC tezgahlar kullanılarak 2000X4000 mm ve 20 ton ağırlığa kadar sac şekillendirme kalıpları bünyemizde imal edilebilmektedir.

Firmamızda her türlü tandem sac kalıpları, Transfer kalıpları, adımlı (progresif) kalıplar, derin çekme kalıpları, üretim ve kontrol aparatları üretilmektedir.

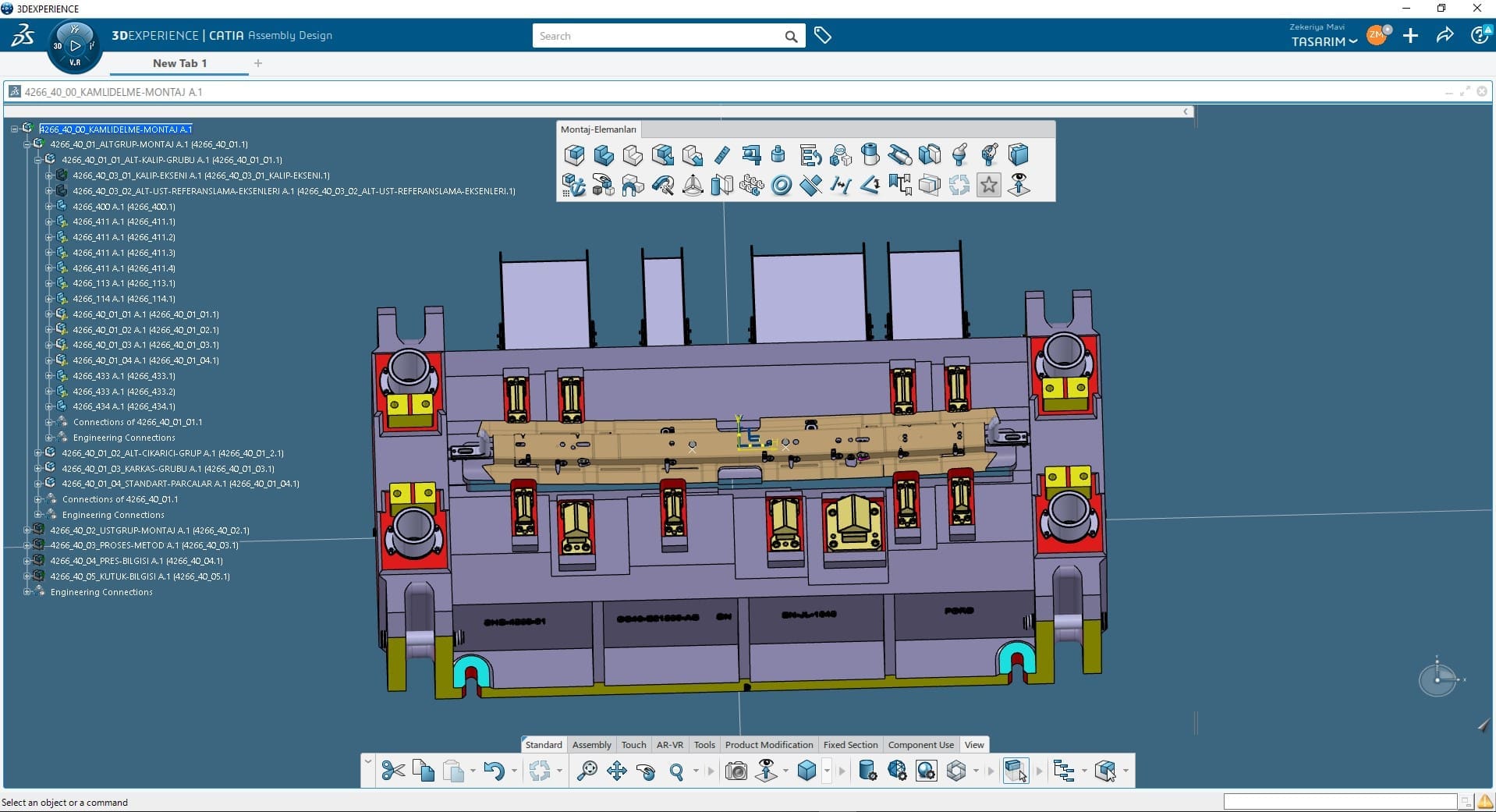

Üretim Birimleri

Mühendislik

“Şahince Otomotiv ailesi olarak Mühendislik bölümümüzde müşterilerimizin talep etmiş olduğu ürünlerin prosesleri belirlenerek tüm kalıp/aparat tasımları güçlü ve tecrübeli mühendis kadrosuyla kendi bünyesinde yapılmaktadır.

Parçalar üzerinde yapılan çalışmalar sonlu elemanlar analizleri kullanılarak parçanın şekil alabilme yeteneklerini saptamakla başlar. Bu analizler için AUTO FORM yazılımı kullanılmaktadır.

Kalıp/aparat tasarımları 3D Experience PLM yazılımı kullanılarak Catia V6 programında yapılmaktadır. Tasarım onaylarından sonra kalıp/aparat imalatları için gerekli teknik resimler ve takım yolları oluşturulmaktadır.

Kalıp ve üretimi gerçekleştirmek için tecrübeli bir kadroya sahip olan Şahince Otomotiv; tandem-prograsif-derin çekme-transfer kalıpların yanı sıra üretim ve kontrol aparatları da üretilmektedir.

Müşterilerimizin talep etmiş olduğu ürünlerin Şahince Otomotiv bünyesinde devreye alınması konusunda proje bölümümüz mühendislik bölümü bünyesinde çalışmalarını sürdürmektedir.

Yeni ürün devreye alma sürecinde yürüten tüm projeler ilk olarak 3D Experience PLM/PDM yazılımı kullanılarak planlanmaktadır.

Daha sonrasında APQP ve PPAP süreçleri, değişiklik ve dokümanlardaki revizyon yönetimleri konusunda da Enovia PDM modülü kullanıldığında bu süreçler güvenli bir şekilde devreye alınmaktadır.”

Üretim Birimleri

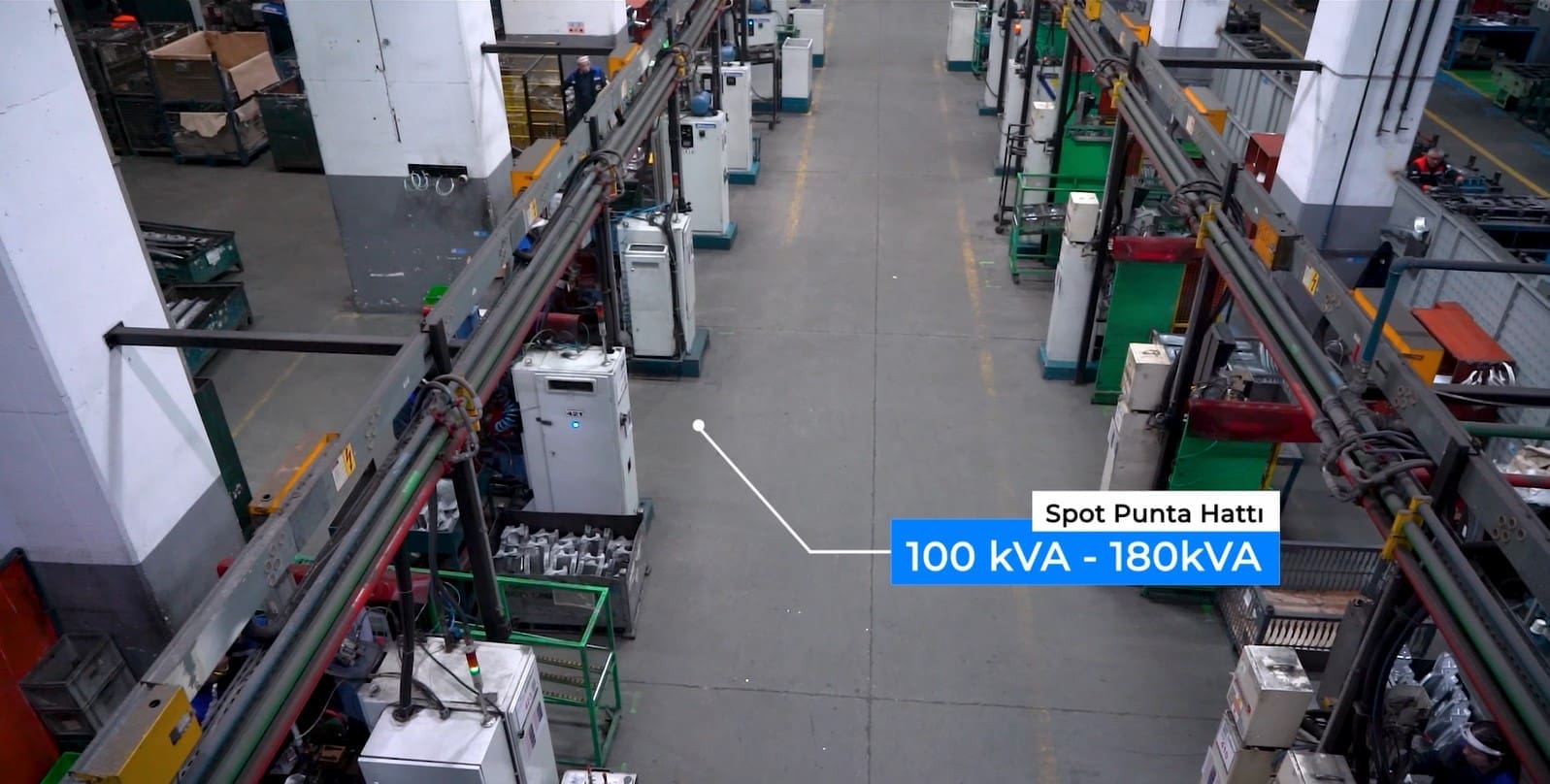

Kaynak

Şahince firması ürettiği parçalarda Kalıp, Aparat, Kaynak Fikstürü, Pres, Kaynak, Kataforez , Kaplama ve Montaj proseslerini müşterilerine tek çatı altında gerçekleştirmektedir.

Firmamız otomotiv sektörüne yönelik üzerinde hata yapmayı önleyici son teknoloji MFDC 100-180 KVA kapasiteli punta/projeksiyon kaynak makineleri ile projeksiyon ve direnç kaynağı konusunda müşteri özelinde ihtiyaçlara cevap vermektedir.

Özel kaynak formları olan zor parçalar ve emniyet parçaların kaynağını Punta ve Gazaltı Kaynak Robotları ile Yarı Otomasyonlu Döner kaynak makinalarında tecrübeli çalışanlarımızın kontrolü altında üretimi gerçekleştirmekteyiz.

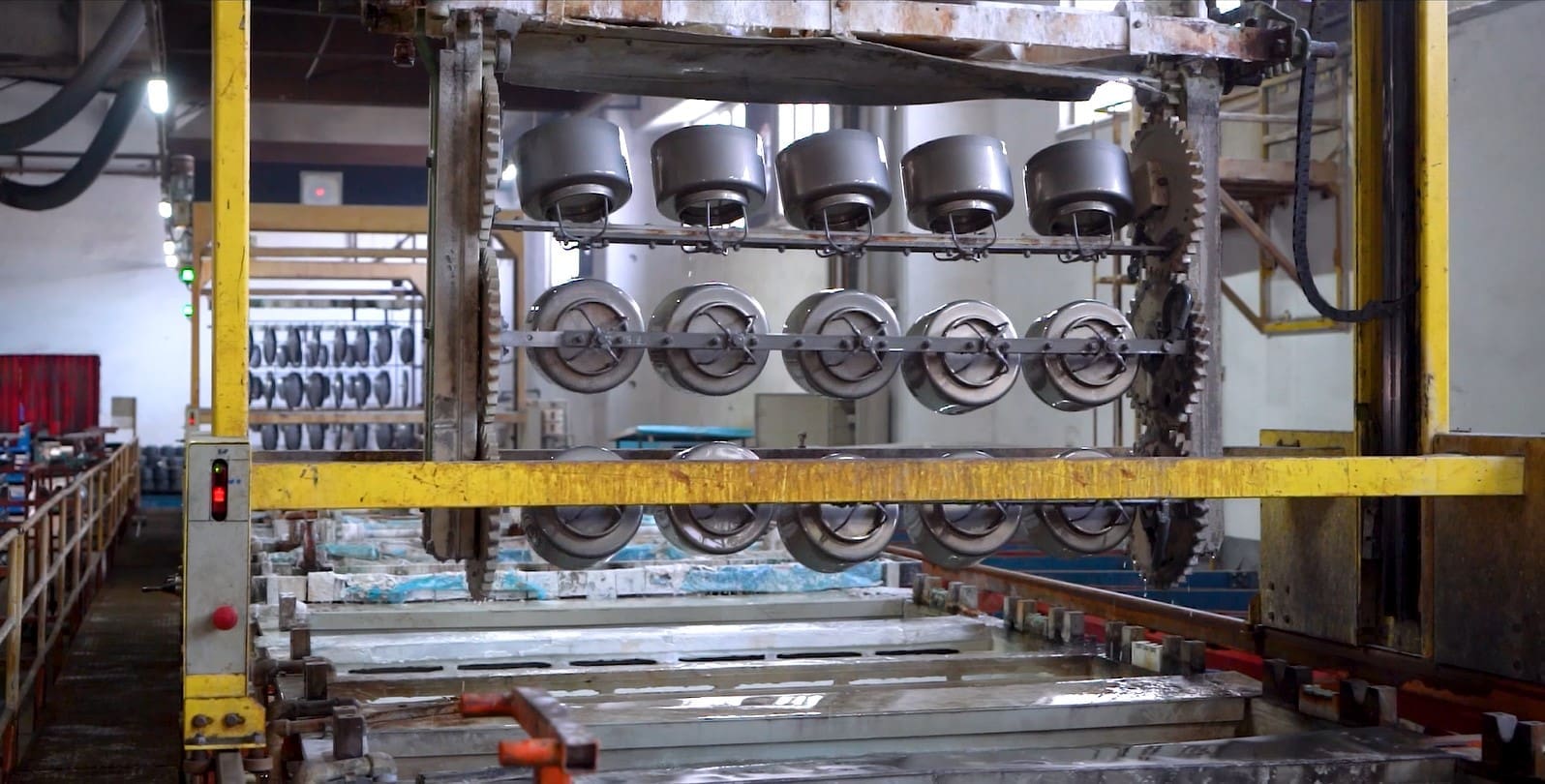

Üretim Birimleri

Kataforez

Kataforez hattımız yağ alma, aktivasyon, pasivasyon, fosfat, kataforez ve durulama banyolarından oluşmaktadır.

Proses otomatik olarak çalısır. Film voltaj ayarı ile kontrol edilir . Kataforez tesisimiz çevre dostudur. Hava ve suyu kirletmez. Tesisimiz çevreye duyarlı bir biçimde atıklarını kontrol altında tutmakta ve arıtma tesislerine göndermektedir.

Detaylı proses analizleri ile ürün kalitesini her zaman güvence altında tutmayı hedeflemektedir. Tesisten çıkan parçanın her türlü testi laboratuvarlarımızda gerçekleştirilmektedir.

Üretim Birimleri

Kaplama

Alkali çinko ve çinko alaşımları kaplanmakta olan hattımızda; yükleme, boşaltma, park istasyonları, kaplama banyoları ve kurutma istasyonları bulunmaktadır.

Hattımız tam otomasyonlu olup ürün reçete programlarına göre proses gerçekleşmektedir.

Elektro Çinko Kaplama, demir ve çelik parçaların üzerine elektrolitik olarak ince bir çinko tabakası kaplama işlemine verilen genel bir addır.

Elektro Çinko Kaplama Proseslerimiz

- Alkali Çinko Kaplama

- PASİVASYON ÇEŞİTLERİMİZ

- Cr+3 Mavi/Beyaz Pasivasyon

- LAK ÇEŞİTLERİMİZ

- Organik Lak Türleri

- İnorganik Lak Türleri